Banchi di collaudo con tecnologia differenziale per motori Volkswagen

E.C.B. srl ha progettato e realizzato i banchi di collaudo con tecnologia differenziale per i nuovi motori della Volkswagen.

La nota casa automobilistica tedesca nel 2023 ha presentato il nuovo motore elettrico APP550 per le auto che si avvarranno della piattaforma MEB. Riprogettato da zero, promette prestazioni maggiori e anche migliore efficienza.

Il motore è prodotto nella fabbrica di Kassel e debutta sulla ID.7; eroga una potenza massima di 286 CV e una coppia di 550 Nm, le più elevate mai rese disponibili fino ad ora sui modelli attuali, che finora si fermavano a 203 CV e 310 Nm.

L'APP550 raggiunge l'elevata coppia grazie a uno statore migliorato. È dotato di un più elevato numero di avvolgimenti, una sezione dei fili più grande e involucri più sottili per ottimizzare l’uso dei materiali.

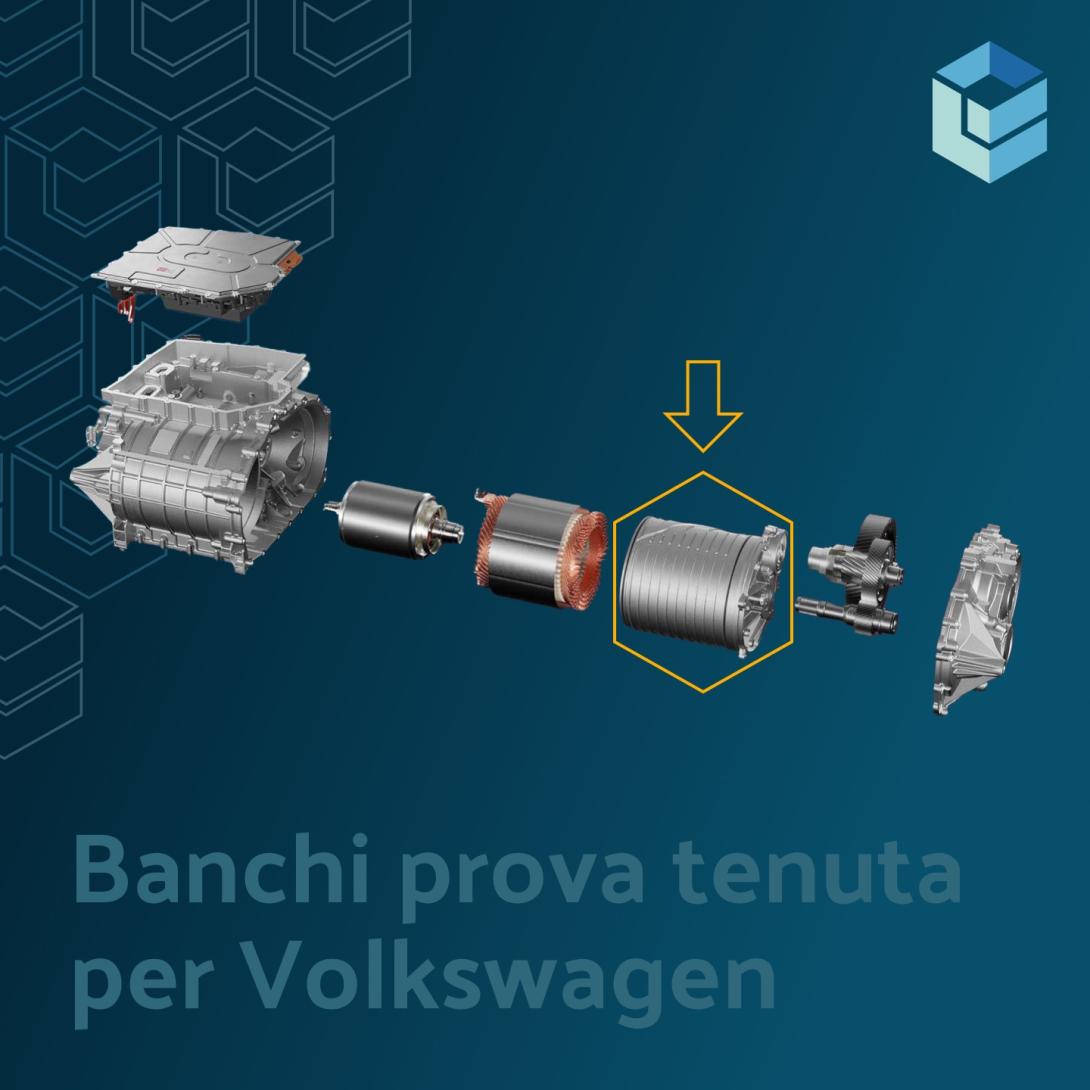

Il motore è innovativo anche per il diverso layout con tutti i componenti integrati in un unico modulo. Comprende il propulsore vero e proprio, il rotore, lo statore e la camicia di raffreddamento evidenziata nell’immagine seguente:

Tutta la gestione termica del motore è stata riprogettata e, utilizzando una pompa dell'olio elettrica a portata variabile e i componenti stessi della trasmissione per trasferire calore. Consente di ridurre il dispendio d'energia per la gestione termica del powertrain.

Per lo statore, invece, è stato previsto un dissipatore di calore ad acqua separato per smaltire l’elevato calore generato dagli avvolgimenti quando sono richieste le massime prestazioni.

ECB srl fornitore del sistema di banchi di collaudo per lo scambiatore di calore degli statori

Il fornitore dello scambiatore di calore per il raffreddamento dello statore di questo nuovo motore elettrico si è rivolto a E.C.B. per la realizzazione dei banchi di collaudo necessari per il nuovo reparto che può produrre oltre 700.000 pezzi all’anno.

Lo scambiatore di calore che avvolge lo statore è una pressofusione di alluminio a pareti sottili attorno alla quale circola il fluido refrigerante e dentro il quale sono alloggiati gli avvolgimenti statorici. È quindi essenziale che dopo la lavorazione di tornitura esterna e interna sia garantita l’assoluta assenza di cricche o porosità che potrebbero determinare l’ingresso di liquido verso lo statore e il rotore interni.

Per le prime forniture di preserie ECB ha realizzato inizialmente il banco di controllo di secondo livello. Questo permette di collaudare la tenuta dei particolari a secco e anche di immergerli in una vasca di acqua riscaldata, per enfatizzare le perdite grazie alla dilatazione della pressofusione e identificarne la posizione mediante localizzazione del punto di uscita delle bolle d’aria.

In parallelo sono state progettate e realizzate le due macchine a due stazioni di collaudo indipendenti, per un totale di quattro stazioni. Esse saranno parte integrante dell’isola robotizzata di lavorazione, lavaggio, finitura e collaudo per la produzione di serie di questo componente essenziale per questi nuovi motori elettrici.

Ogni macchina è stata progettata per permettere il carico manuale da parte di un operatore, oltre al carico automatizzato gestito da robot antropomorfo che sarà lo standard in fase di produzione di massa. A tale scopo ogni stazione è stata concepita come totalmente indipendente anche per quanto riguarda i dispositivi di sicurezza, che permettono di caricare/scaricare una delle stazioni mentre le altre continuano ad operare.

Moduli banchi di collaudo differenziali: prestazioni elevate “su misura”

Sui banchi di collaudo per l’isola robotizzata sono stati impiegati nuovi moduli prova tenuta differenziali, che offrono una serie di caratteristiche particolarmente interessanti per le applicazioni in batteria:

- Architettura modulare: i collegamenti dei moduli sono ridotti al minimo e il software ECB può gestire in modo totalmente indipendente e asincrono un numero variabile di moduli, virtualmente senza limiti.

- Alta risoluzione anche a pressioni elevate di test: i range standard di pressione disponibili arrivano a 12 bar, ma in esecuzione speciale si può arrivare fino a 30 bar, garantendo sempre una risoluzione di 0,01 mbar, impossibile da raggiungere con normali trasduttori di pressione relativa.

- Regolazione elettronica della pressione: il modulo gestisce in modo automatico e autonomo la regolazione della pressione di prova.

- Circuito autotest con perdita campione: il gruppo valvole integra l’elettrovalvola e la raccorderia di uscita per la connessione di una perdita calibrata di riferimento, per permettere la periodica esecuzione di cicli di autotest.

- Costo molto concorrenziale: la nostra architettura modulare permette, al crescere del numero di stazioni di collaudo da gestire in parallelo, un risparmio sempre maggiore rispetto all’impiego di misuratori di perdite stand-alone a canale singolo.

Vorresti ricevere ulteriori informazioni per una stazione di prova tenuta automatica? Contattaci.