Prove di tenuta impossibili? A volte no, con il giusto know-how

Il test di prove di tenuta stagna di un prodotto avviene nella maggior parte dei casi pressurizzando o depressurizzando il volume interno del prodotto stesso, che, in presenza di un difetto di tenuta, comunicherà con l’ambiente esterno determinando un decadimento progressivo della pressione o del livello di vuoto raggiunto inizialmente dopo la fase di pressurizzazione o svuotamento.

Questa metodologia prevede che il sistema test possa avere una “porta” di accesso al volume interno per pressurizzarlo o svuotarlo e successivamente monitorare in tempo reale la pressione relativa rispetto a quella barometrica.

Ci sono casi in cui questi canali sono specificatamente previsti in fase di progetto per permettere il test di tenuta in produzione, per poi successivamente essere sigillati mediante saldatura, resinatura o montaggio di tappi di ventilazione/membrane di bilanciamento barometrico.

Ma come fare quando il prodotto da collaudare è totalmente stagno, ovvero privo di qualunque condotto di comunicazione tra ambiente esterno e interno? Si pensi, per esempio, ad una banale pallina da ping-pong... o un galleggiante.

O quando la zona da pressurizzare è circoscritta alle sole pareti del condotto, perché in quella zona agiscono guarnizioni di tenuta, ma il prodotto è per sua natura non stagno?

Ci sono moltissimi prodotti industriali che ricadono in tali casistiche, per citarne solo alcuni: tappi di ventilazione, sensori di pressione barometrici, catadiottri, sensori sommergibili, relè lavabili o centraline resinate completamente stagne.

Queste applicazioni possono essere erroneamente reputate “impossibili”, non adatte a una prova tenuta, ma in realtà molte di esse possono essere affrontate con dovuti accorgimenti che si possono riassumere in un mix di soluzione tecnica e adeguata selezione dei componenti impiegati.

Per esempio, per il test di un tappo di ventilazione come quello visibile in alto a sinistra nell’immagine, la problematica è il tappaggio della porzione di condotto compreso tra la membrana Goretex® e l’o-ring di tenuta esterno per verificare che l’o-ring faccia tenuta come previsto sulla sede conica presente nella sede di montaggio. Su una linea di produzione di motori brushless per Hyundai abbiamo risolto questa problematica progettando e realizzando un gruppo di tappaggio miniaturizzato con doppia tenuta, frontale e a espansione radiale interna di diametro 6 mm, come quella in figura.

Nel caso di componenti completamente stagni e privi di accessi per pressurizzare o svuotare il volume interno le possibilità di prova tenuta potrebbero sembrare inesistenti, ma in molti casi non è così.

Facendo sempre riferimento ai prodotti raffigurati nella prima immagine, alcuni dei casi in cui si può applicare questa strategia sono per esempio: il test di catadiottri e i sensori stagni o sommergibili.

Se non è possibile misurare la variazione di pressione all’interno dell’oggetto rispetto alla pressione barometrica esterna, è in molti casi possibile misurare la variazione di pressione che l’eventuale perdita del prodotto causa in una “camera” di contenimento pressurizzata o al cui interno è stato fatto il vuoto: se il prodotto fa entrare al suo interno aria dalla camera esterna pressurizzata o evacua aria verso la camera esterna depressurizzata si determinerà una variazione di pressione rilevabile.

Questa metodologia può essere molto efficace e garantire anche sensibilità molto elevate, se la geometria del pezzo in prova tenuta permette di copiare con precisione le superfici esterne, ma richiede alcune accortezze sul circuito di misura e sulle impostazioni del sistema di test per poter discriminare situazioni particolari come la presenza di difetti macroscopici di tenuta.

ECB consulente per una progettazione ottimale e fornitura di tool ottimizzati “chiavi in mano”

Grazie a oltre 30 anni sul campo, e alle migliaia di applicazioni che possiamo annoverare, siamo in grado di assistere i nostri clienti per garantire l’adozione delle soluzioni tecniche più idonee.

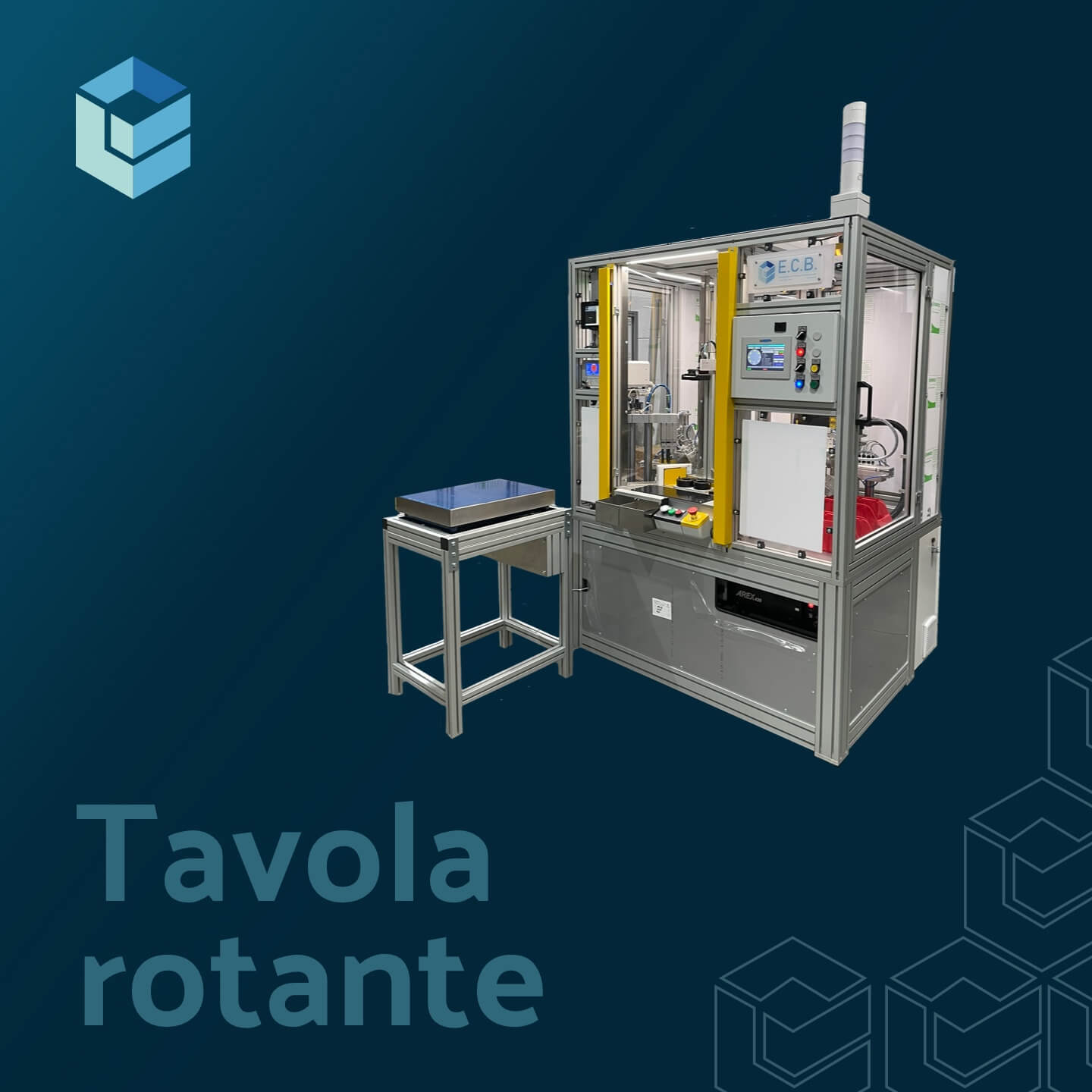

Affianchiamo i clienti partner installatori già in fase di co-design della stazione di prova tenuta, potendo anche fornire in subfornitura la stazione con formula “chiavi in mano” e pronta da installare a bordo linea.

Vorresti ricevere ulteriori informazioni o una consulenza per un'applicazione di prova tenuta? Contattaci.