Table rotative pour le contrôle d'étanchéité et l'assemblage de composants pour les nouveaux moteurs Stellantis Euro 7

Malgré ce que l'on pourrait penser, même des composants apparemment simples sont très souvent soumis à des tests de qualité avant d'être livrés.

Les exigences de plus en plus restrictives des clients, qui demandent désormais des taux de défauts exprimés en ppm (parts per million, c'est-à-dire des pourcentages très faibles), ne permettent plus la production en série et laissent au client le soin d'écarter les pièces non conformes, mais pour des raisons de gestion d'entrepôt en flux tendu et afin d'éviter tout ralentissement de la production, ce dernier s'attend à ne recevoir que des pièces conformes, soumises aux contrôles de qualité appropriés.

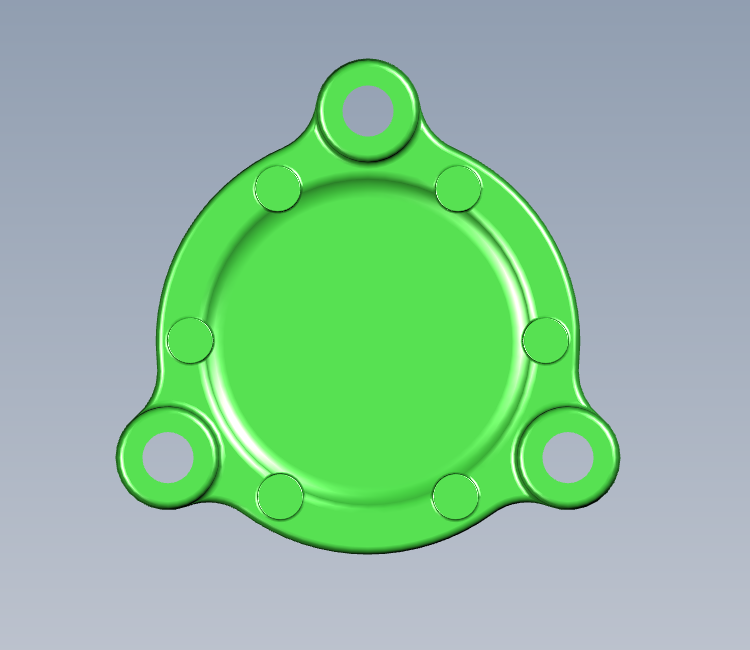

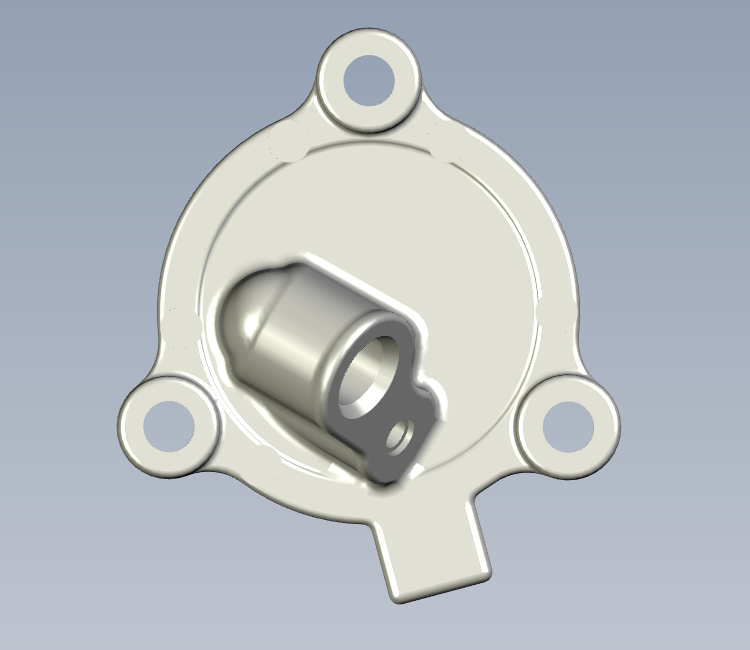

Un exemple de ces pièces pourrait être le couvercle en aluminium destiné aux nouveaux moteurs Euro 7 des véhicules utilitaires Stellantis, pour lequel nous avons développé une table rotative semi-automatique à chargement et déchargement manuel capable de traiter deux versions différentes : l'une totalement plane et aveugle, et l'autre équipée d'un siège de montage pour un transmetteur de pression d'huile.

La solution technique

Le client avait besoin des opérations suivantes :

- Chargement manuel des composants en vrac ;

- Test d'étanchéité de l'aluminium moulé sous pression pour détecter tout défaut de moulage qui pourrait entraîner une fuite d'huile ;

- Assemblage du joint en aluminium caoutchouté, avec pliage automatique des languettes de retenue ;

- Serrage de la première vis imperdable ;

- Vérification finale de l'assemblage correct ;

- Marquage au laser du code de traçabilité Datamatrix ;

- Relecture et classement du code Datamatrix marqué ;

- Déchargement automatique éventuel des pièces rejetées ;

- Déchargement et conditionnement manuels avec pesage automatique de l'emballage pour le contrôle du conditionnement correct.

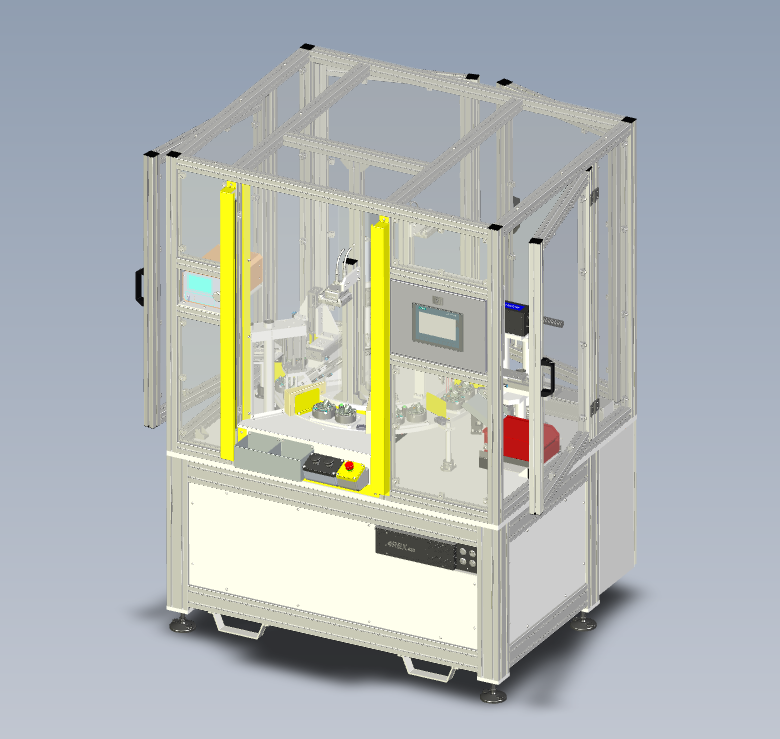

La productivité requise et le type d'opérations à effectuer ont conduit à l'adoption de l'architecture à table rotative, notamment à 8 stations, afin de pouvoir réaliser les différentes phases en parallèle et de contenir le temps de cycle tout en garantissant les normes requises.

Les opérations ont ensuite été réparties sur les 8 postes disponibles :

- Station 10 : chargement/déchargement manuel effectué par l'opérateur, qui est responsable du "kitting", c'est-à-dire du chargement des 3 composants sur la palette, ainsi que du déchargement et de l'emballage des pièces conformes. Un capteur de vision contrôle le chargement correct des composants afin de valider la rotation de la table et d'éviter les dommages causés par un mauvais positionnement sur la palette ;

- Station 20 : test d'étanchéité, réalisé par un testeur d'étanchéité ECB TLD-1 qui met le couvercle sous pression et surveille la diminution de la pression ;

- Station 30 : assemblage du joint par chevauchement du couvercle et du joint, puis pliage automatique en deux étapes des ailettes de retenue.

- Station 40 : serrage des vis imperdables à l'aide d'un tournevis automatique ;

- Station 50 : contrôle optique final pour vérifier que les ailettes du joint ont été correctement assemblées et pliées ;

- Station 60 : marquage au laser du code d'identification et de traçabilité Datamatrix, avec nettoyage préalable de la zone de marquage par recuit pour éliminer les oxydes superficiels.

- Station 70 : relecture du code Datamatrix marqué, évaluation du classement du marquage et éventuellement déchargement automatique des déchets dans le conteneur de collecte.

- Station 80 : station libre, disponible pour d'autres opérations finales sur les bonnes pièces uniquement.

Partenaire unique de la BCE pour la fourniture de systèmes d'automatisation et d'essai

Forts de l'expérience accumulée en plus de 30 ans d'applications dans le secteur des essais industriels, nous sommes en mesure d'offrir à nos clients un service complet :

- Analyse préliminaire des spécifications du client et définition de solutions techniques optimales ;

- Conception mécanique, électrique, pneumatique et électronique, toutes développées en interne. Cela nous permet d'avoir toujours une vue d'ensemble du système fourni ;

- Solutions d'automatisation optimisées pour chaque besoin, du banc d'essai manuel aux tables rotatives et aux îlots robotisés ;

- Personnalisation du logiciel de contrôle : chaque client a des besoins différents, la mise en œuvre de fonctionnalités dédiées est notre norme.

Vous souhaitez recevoir plus d'informations sur la table rotative ou d'autres automatismes de test ? N'hésitez pas à nous contacter.